Szukaj

Znalazłem 164 takie materiały

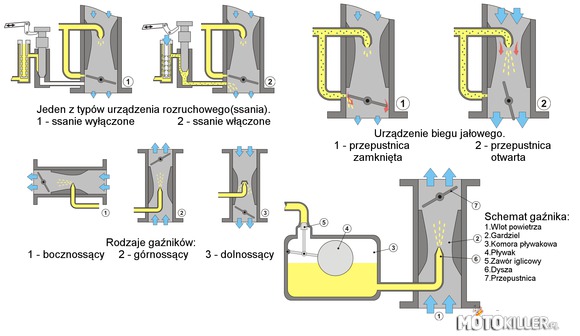

Przejdźmy do funkcji i budowy samego urządzenia. Gaźnik to urządzenie wytwarzające mieszankę paliwowo-powietrzną w odpowiednich proporcjach, potrzebną do prawidłowego spalenia w cylindrach.

Jego działanie opiera się na prawie Bernoulliego. Bez przytaczania zawiłych formułek naukowych, chodzi tu o zmniejszenie ciśnienia przepływającego powietrza w tzw. zwężce Venturiego. Przez gardziel gaźnika(2) silnik zasysa powietrze(1), przelatuje ono przez zwężkę i zmniejszając swoje ciśnienie „wysysa” paliwo z dyszy(6). Prędkość przelatującej mieszanki regulowana jest przez przepustnicę(7), która połączona jest z pedałem przyspieszenia. Za utrzymanie możliwie jak najbardziej stałych proporcji mieszanki odpowiada pływak(4) razem z zaworem iglicowym(5), który utrzymuje paliwo zawsze na tym samym poziomie, zawsze poniżej wylotu dyszy paliwowej, aby nie zalewać silnika. Pływak i zawór tworzą tzw. komorę pływakową(3).

Przedstawiony schemat to maksymalnie uproszczona wersja gaźnika, nie używana w praktyce(jak podaje Wikipedia – gaźnik elementarny).

Najczęściej spotykanymi usprawnieniami gaźnika są:

-studzienka emulsyjna

-urządzenie biegu jałowego;

-urządzenie rozruchowe.

Studzienka emulsyjna to drugi element po komorze pływakowej w drodze do dyszy paliwa. Znajduje się w niej rurka emulsyjna ze ściśle określoną liczbą dziurek. Rurka ta ma za zadanie wstępnie mieszać powietrze z paliwem. Jeden jej koniec wystaje na zewnątrz gaźnika aby można było dokonywać regulacji co do składu procentowego mieszanki.

Urządzenie biegu jałowego pozwala utrzymać motor na niskich obrotach podczas gdy kierowca nie naciska na pedał gazu, a co za tym idzie, gdy przepustnica jest całkowicie zamknięta. Jedynie przy ściankach gardzieli pozostaje mała szczelina dla przepływu powietrza, lecz paliwo podawane z głównej dyszy paliwa jest niewystarczające. Dlatego montuje się dodatkowy wylot paliwa na wysokości zamkniętej przepustnicy dla utrzymania silnika na biegu jałowym.

Urządzenie rozruchowe czyli tzw. ssanie. Wzbogaca ono mieszankę podczas uruchamiania silnika gdy prędkość obrotowa silnika nie jest wystarczają do zassania odpowiedniej jej ilości. W starszych gaźnikach jest ręcznie uruchamiane, ale w nowszych można spotkać sterowanie elektroniczne w zależności od temperatury silnika.

Istnieje wiele innych usprawnień układu, ale nie widzę sensu wymieniania ich wszystkich. W końcu ma być w miarę przejrzyście i prosto ;)

Wspomnę jeszcze o rozwiązaniach konstrukcyjnych, w zależności od kierunku przepływu powietrza:

-bocznossące(1) – gardziel ułożona poziomo, spotykane w motocyklach;

-górnossące(2) – stosowane przy silnikach dolno zaworowych, pionowy przelot w górę;

-dolnossące(3) – najczęściej spotykany, pionowo ułożona gardziel, kierunek przepływu w dół.

Założenie proste. Obydwa moto kupujemy w stanie idealnym za 3000zł. Jeden to 125 w 2T drugi 125 w 4T.

Moto posiadamy przez 5 lat, zakładając przebieg 10.000km na rok.

Wliczając cene kupna, remonty silników (w 2T zalozenie ze remont po 20.000km), 500zł przeznaczyliśmy w 4T na ewentualne awarie i wymiany płynów, cene benzyny zakładając że benzyna po 5,40zł a 2T pali 6 litrów, a 4T 3 litry wyszło nam tak:

Użytkowanie 4T przez 5 lat: 11.600zł

Użytkowanie 2T przez 5 lat: 21.850zł

Aby być spokojnym o paliwo i części przy 2T musielibyśmy zarabiać 3000zł miesiecznie (zalozenie ze zyjemy sami, policzylismy tez orientacyjnie rachunki za dom i zywnosc) a przy 4T 2700zł. Na 5 lat róznica 300zł jest mała, w dluzszym okresie wychdozi dużo.

Policzyliśmy także używanie Opla Vectry B 1.6 z instalacją LPG, zakładając że gaz jest po 2,50zł a opel pali 7 litrów gazu (krzysiu wie z doświadczenia), oraz za auto damy 7.000zł

Użytkowanie takiej Vectry na 5 lat wyszło ok 19.500zł

Wychodzi na to ze lepiej kupic sobie auto niz 125ccm w 2t :D

Na zdjęciu macie od lewej Mz 125 SM, oraz Yamahę DT 125 SM

(sory za obrazek, sklejane szybko)

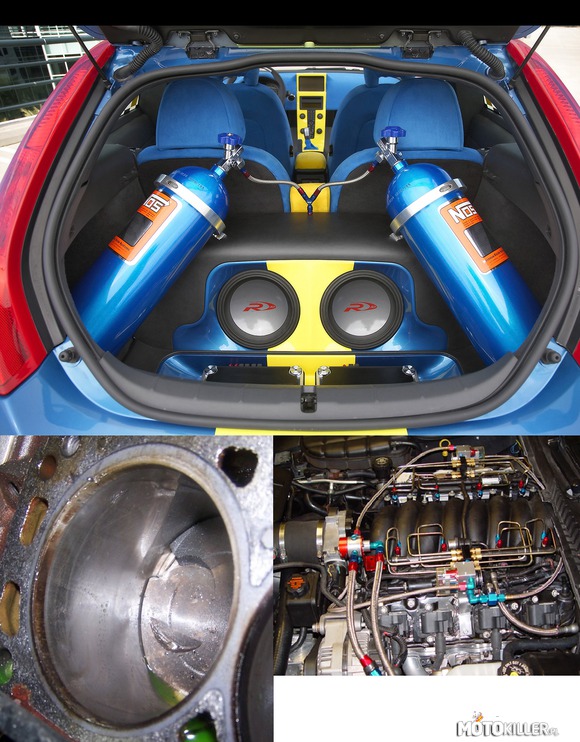

Dawkowanie N2O odbywa się skokowo, tzw. strzałem, gdyż ciągłe działanie tegoż gazu mogło by poważnie uszkodzić silnik. Istnieją trzy rodzaje instalacji nitro:

-dolot suchy – to wtrysk gazu do kolektora dolotowego. Jest to najsłabsza opcja dająca maksymalnie 15% przyrostu mocy;

-mokry – „podpięcie” się z dolotem podtlenku do przewodów paliwowych. Skok ok. 35%;

-bezpośredni – jest to najskuteczniejszy, ale i najbardziej inwazyjny oraz najdroższy sposób. N2O jest tutaj wtryskiwane bezpośrednio do cylindra.

Przed założeniem instalacji zaleca się gruntowne sprawdzenie silnika, ponieważ jednostki w słabym stanie mogą nie wytrzymać takich przeróbek. Szczególnie ważnym aspektem jest dobry stan uszczelki pod głowicą, gdyż ona musi wytrzymać ciśnienie wtłaczanego podtlenku.

Teraz trochę o samym działaniu tego gazu. Jak już pewnie wiecie silnik do spalania paliwa potrzebuje powietrza, ściślej – tlenu. W wysokiej temperaturze N2O rozkłada się na tlen i azot:

(2 N2O → 2 N2 + O2).

Większa ilość tlenu w komorze pozwala na spalenie większej ilości paliwa(idea ta sama co przy turbo). Dodatkowo azot schładza powietrze, które zmniejsza swoją objętość(analogia do intercoolera).

Jak możecie zobaczyć na zdjęciu właściciele takowych instalacji często instalują butle w widocznych miejscach aby stały się częścią wystroju auta. Poniżej, z lewej widać zbyt intensywnie „potraktowany” nitrem tłok, a obok przykład instalacji w silniku Corvette.

Na koniec zacytuję Wam fragment, który obrazuje jak rozpowszechniony jest ten wynalazek w USA: „System nitro jest tam tak popularny, jak gaz LPG w Polsce”. Warto tutaj zauważyć, że nitro nie tylko zwiększa moc ale mogłoby również oszczędzać paliwo gdyby nie fakt, że podczas używania dopalacza przepustnica powinna być maksymalnie otwarta. Być może przy zmodyfikowanej instalacji, przy mniejszych dawkach gazu można by rzeczywiście używać go do redukowania zużycia paliwa. Ale to tylko takie moje rozważania…

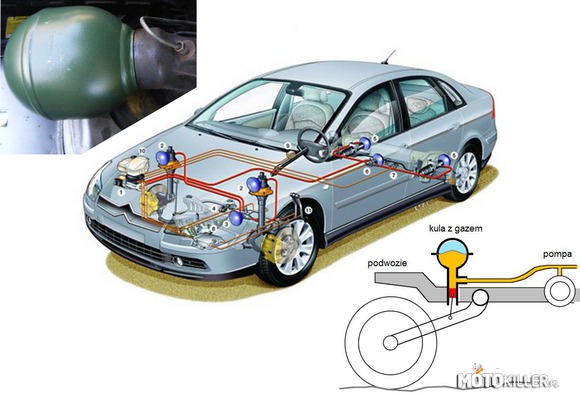

Zaletami dynamicznej regulacji zawieszenia w autach osobowych(z przyczyn oczywistych nie wspominam o autach terenowych) jest możliwość regulacji prześwitu podczas jazdy. Przy małych prędkościach auto stoi wyżej aby samochód bez problemu mógł przejechać np. przez próg zwalniający, natomiast gdy auto jedzie z dużą prędkością po równej asfaltowej drodze może się obniżyć aby do minimum zmniejszyć opór powietrza i zwiększyć aerodynamikę nadwozia.

Jedyną i chyba największa wadą tego rozwiązania są duże koszty przy ewentualnych naprawach. W starszych autach naprawa takiego układu niejednokrotnie przewyższa cenę całego auta. Niemniej jednak dobre układy potrafią wytrzymywać przebiegi około 200 tys. km przy odpowiednim użytkowaniu i konserwacji.

Rozwinę trochę temat samych sfer(zielony element na zdjęciu). Mianowicie mają one kształt(jak sama nazwa wskazuje) kul w których płyn i gaz oddzielone są membraną. To w nich odbywa się sam proces „sprężynowania”. Płyn naciskając na membranę spręża gaz, przez to są one jednym z elementów które ulegają uszkodzeniom.

Opis do schematu:

- Centralka elektrohydrauliczna

- Przednie sfery

- Przedni regulator sztywności

- Czujnik położenia zawieszenia przedniego

- Tylne sfery

- Tylny regulator sztywności

- Czujnik zawieszenia tylnego

- Moduł BSI

- Czujnik położenia koła kierownicy

- Zbiornik płynu hydraulicznego

- Czujnik położenia pedału gazu

Pierwszy raz zastosowano go w samochodach Cord L-29 z 1929 roku. Najmocniejszym samochodem przednionapędowym, produkowanym seryjnie, był Cadillac Eldorado z 1967 roku, posiadający silnik o mocy 340 KM. Obecnie jest to napęd, który jest montowany w większości samochodów np. Honda, Ford czy Skoda. Ten rodzaj napędu niestety nie daje pełnych właściwości jezdnych, ponieważ przednie koła zarówno napędzają samochód, ale też nadają mu tor. Podczas jednoczesnego dodawania gazu i skręcania kół, tracą one przyczepność i zaczynają wyjeżdżać na zewnątrz zakrętu (mamy wtedy do czynienia z podsterownością). Skręcone koła łatwiej tracą przyczepność i poślizg następuje znacznie częściej. Drugim negatywnym aspektem jest efekt transferu masy. Podczas przyspieszania przednie koła mają niedużą przyczepność, dlatego sportowe samochody tj. Ferrari czy Lamborghini mają napęd na tylną oś.

Napęd jest montowany w większości luksusowych i sportowych aut, tj. BMW, Mercedes czy Bentley. Napęd tylny nie przysparza tyle kłopotów, co napęd przedni. Podczas skręcania kół przy jednoczesnym dodawaniu gazu, tylne koła są dociskane do powierzchni, a więc przednie nie tracą przyczepności, a tylne posiadają dużo większą przyczepność niż przednie. Samochody tylnonapędowe zaczynają zacieśniać zakręt (mamy do czynienia z nadsterownością). Kierowca nie traci wtedy prędkości, bo nie musi puszczać gazu, bo wystarczy kontra kierownicą.

Podczas hamowania większa część masy samochodu przeniesiona zostaje na przód, co powoduje dociśnięcie go do powierzchni. W tym samym czasie tył unosi się do góry. Efektem tego jest w tym wypadku większa przyczepność przednich kół. Z tego powodu w większości samochodów hamulce tarczowe montowane są z przodu, bo to głównie przednie zawieszenie i koła wykonują pracę podczas hamowania.

W celu ograniczenia tego zjawiska stosuje się też sterowanie wydajnością turbosprężarki. Możliwe są tu dwa sposoby - sterowanie ilością spalin przepływających poprzez turbinę lub sterowanie geometrią przepływu.

*W pierwszym rozwiązaniu stosuje się zawór obejściowy, który jest sterowany poprzez ciśnienie doładowywania - gdy ciśnienie wytwarzane przez sprężarkę przekracza ustaloną przez konstruktora silnika wartość, zawór otwiera się i przepuszcza część spalin poza wirnikiem turbiny.

*Drugim rozwiązaniem jest umieszczenie łopatek sterujących kątem pod jakim spaliny trafiają na łopatki wirnika. Przy małych prędkościach obrotowych silnika, spaliny uderzają w wirnik pod kątem zbliżonym do prostego i jednocześnie łopatki sterujące wytwarzają rodzaj dyszy przyspieszających przepływ spalin. Ograniczenie ciśnienia doładowania polega na kierowaniu strumienia spalin pod coraz ostrzejszym kątem względem łopatek turbiny przy jednoczesnym poszerzeniu kanału przepływu co powoduje ograniczenie prędkości spalin.

Konstrukcyjnie rozwiązuje się to w ten sposób, że wirnik turbiny otacza rodzaj żaluzji kierujących przepływem spalin. Pierwotnie ciśnienie doładowywania było sterowane czysto mechanicznie, we współczesnych silnikach samochodowych ciśnieniem steruje sterownik silnika, wykorzystując sygnały z czujników ciśnienia i ilości zassanego powietrza. Elementami wykonawczymi sterującymi zaworami lub żaluzjami są siłowniki pneumatyczne (wykorzystujące podciśnienie) sterowane elektrozaworami lub silniki krokowe - tak jak w silniku 1,2 TSI grupy VW

W sprężarce rośnie temperatura powietrza w wyniku:

wzrostu ciśnienia (zgodnie z równaniem adiabaty), przepływu ciepła przez elementy konstrukcyjne od gorących spalin do chłodniejszego powietrza.

Jest to zjawisko niekorzystne, gdyż obniża efekt działania turbosprężarki, oraz zwiększa temperaturę w momencie spalania. Zwiększenie temperatury wpływa niekorzystnie na elementy silnika, obniża sprawność silnika jak i zwiększa wydzielanie tlenków azotu. Aby obniżyć temperaturę sprężonego powietrza stosowany jest wymiennik ciepła zwany intercoolerem lub chłodnicą międzystopniową powietrza.

Pomogłem? Kto wiedział?