Szukaj

Znalazłem 32 takie materiały

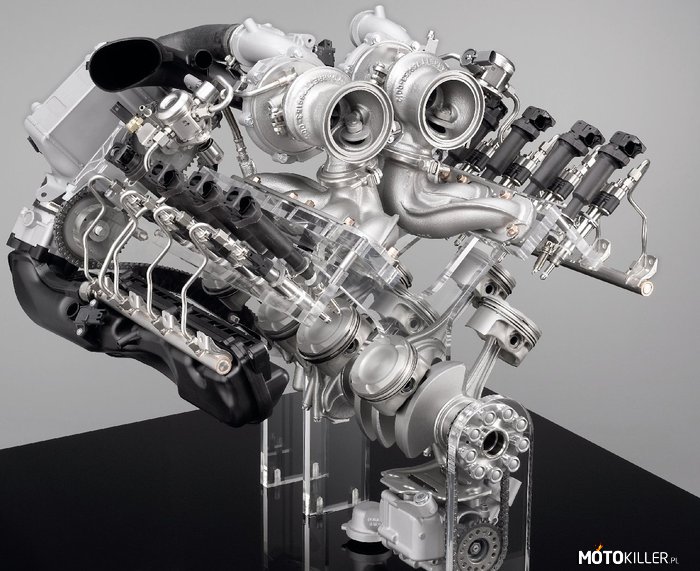

Twin Turbo/Biturbo odnosi się do turbodoładowanego silnika spalinowego, dla którego dwie turbosprężarki sprężają dopływające powietrze. Istnieją dwie powszechnie stosowane konfiguracje: równoległe Twin Turbo i szeregowe Biturbo.

Równoległe Twin Turbo

W tym rozwiązaniu w miejscu jednego dużego źródła doładowania stosuje się identyczne dwa mniejsze. Twin Turbo stosuje się zazwyczaj w silnikach widlastych, gdzie turbosprężarki są zasilane spalinami z osobnych rzędów silnika. Użycie dwóch mniejszych źródeł doładowania pociąga za sobą ich mniejsze momenty bezwładności, co pozwala na wcześniejsze osiągnięcie optymalnych obrotów wirników turbosprężarek i polepszenie reakcji samochodu na dodawanie gazu. W niewielkim zakresie opracowano również silniki z większą liczbą turbosprężarek, aby osiągnąć dalszą poprawę reakcji na dodawanie gazu. Doprowadziło to do zastosowania czterech turbosprężarek w samochodzie Bugatti EB110.

Szeregowe Biturbo

W tego typu rozwiązaniach tylko jedna turbina jest nieprzerwanie napędzana przez spaliny, a druga załącza się w chwili odpowiedniego zapotrzebowania na moc i napędza drugą sprężarkę. W tym czasie dwa źródła doładowania pracują według zasady równoległego Twin Turbo. Zaletą tej techniki jest to, że przy niskich obciążeniach całkowity strumień objętości spalin działa tylko na jedną turbinę, co poprawia współczynnik sprawności źródeł doładowania i zmniejsza turbodziurę. Dodatkową zaletą jest to, że większa turbosprężarka osiąga optymalną prędkość obrotową jeszcze zanim jest potrzebna. Natomiast wadą jest skomplikowany układ kanałów dolotowych i wylotowych. Przykładem wykorzystania tego rozwiązania jest Ford/PSA (DW12BTED4).

Wielostopniowe turbodoładowanie

Przy wielostopniowym doładowaniu powietrze jest sprężane przez szereg ustawionych obok siebie sprężarek. Są to zazwyczaj kombinacje sprężarek mechanicznych i turbosprężarek. Osiągnięte spręże mogą być sensownie wykorzystane tylko pod warunkiem znacznie obniżonego ciśnienia zewnętrznego, tak więc technika ta odgrywa rolę tylko przy rozwoju silników lotniczych.

Ostatnio widziany w Karsinie (pomorskie niedaleko: Kościerzyna, Chojnice) pod cmentarzem około godziny 14:20.

5-cio drzwiowy srebrny hatchback, żadnych rys, obić czy zadrapań, jedyna drobna wada to kłopot z zamkiem, nie działał pilot i konieczne było otwieranie z kluczyka.

nr. rej. GKS 89H7,

numer VIN: vin: WVWZZZ1JZ2W16040.

Gdyby ktoś go odnalazł proszę o kontakt: 880954722 kom

karolina.czapiewska@onet.eu

Śilnik to jednostka V12 o pojemności 3.9 litra i o mocy 350 KM (wyprodukowano 275 egzemplarze), potem przyszła wersja S z silnikiem o mocy 370 KM (338 egzemplarzy) a na koniec zaprezentowano wersję SV (na zdjęciach) z śilnikiem o mocy 385 KM (150 egzemplarzy).

produkcja zakończyła się w 1973r.

Miura miała też pare wad: zbiornik paliwa, był zamontowany z przodu, co znaczy że jak był pusty to traciło się kontrolę nad samochodem; drugą wadą jest śilnik, miał skłonnosći do....autodestrukcji

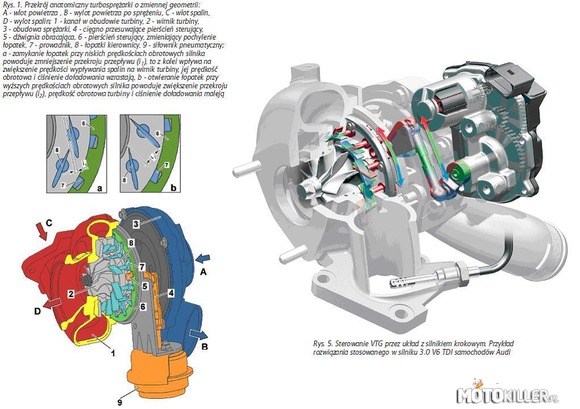

Przekrój turbosprężarki VGT przedstawiono na rysunku. Rolę kierownic strumienia spalin pełnią ruchome łopatki, a ich kąt nachylenia zmienia się poprzez kątowy obrót ruchomego pierścienia, na którym są osadzone łopatki. Spaliny dostają się kanałem (1) na łopatki turbiny. Podciśnienie w kolektorze ssącym (wytwarzane przez sprężarkę) działa na membranę siłownika¹ (9). Poprzez cięgno (4) zostaje obrócony pierścień sterujący (6), który zmienia kąt ustawienia łopatek (8) kierujących strugę spalin na turbinę (2). Położenie łopatek kierujących jest zależne od ciśnienia doładowania. Podczas pracy silnika z małą prędkością obrotową, łopatki zostają ustawione w położeniu zmniejszającym przekrój przepływu powietrza, które płynąc prędzej rozpędza turbinę do większej prędkości (rys. 1a i 2b). Dzięki temu silnik osiąga większą moc już w dolnym zakresie jego prędkości obrotowej. Gdy silnik pracuje z dużą prędkością obrotową, ciśnienie doładowania nie może być przekroczone i dlatego łopatki zostają ustawione w położeniu zwiększającym średnicę przekroju (rys. 1b i 2a). Przekrój przepływu jest na tyle zwiększony, aby przepływające powietrze napędzało koło turbiny tylko do wymaganej prędkości.

Istnieją również turbosprężarki VGT, w których zamiast regulowanych łopatek kierownicy stosuje się pierścień przesuwny, przysłaniający wlot spalin na łopatki kierownicy.

Pierwsze próby ze sprężarką VGT podjęła Honda w 1980 r. w modelu Legend Wing Turbo. Jednak pierwszym samochodem wyposażonym w turbosprężarkę VNT-25 Garret i skierowanym w 1989 r. do produkcji seryjnej (powstało tylko 500 egzemplarzy) był Shelby CSX-VNT z silnikiem 2.2L Chryslera. W Europie turbosprężarka o zmiennej geometrii pojawiła się po raz pierwszy w 1992 r. w modelu Peugeot 405 T16 z silnikiem 2.0 16V, który został wypuszczony w liczbie 1046 egzemplarzy. Swoją popularność turbosprężarki VTG zawdzięczają silnikom TDI koncernu VW, gdzie zaczęto je stosować od 1996 r. Chociaż technologia VTG jest już powszechnie stosowana w silnikach wysokoprężnych, to była ignorowana w silnikach benzynowych. Wynikało to z tego, że spaliny silników benzynowych mogą osiągnąć temperatury do 950°C w porównaniu do 700-800°C panujących w silnikach Diesla. A to sprawiało trudności w doborze materiałów na łopatki turbiny i w zachowaniu odpowiednich tolerancji, zwłaszcza w odniesieniu do ruchomych elementów. Konstruktorom udało się uporać z tym problemem dopiero w 2006 r. w silniku Porsche 911 (997) Turbo, dzięki metodom obliczeniowym i materiałom przejętym z lotnictwa. Dokładny skład tych ostatnich pozostaje tajemnicą firmy, wiadomo jednak, że na łopatki kierownicy użyto m.in. odpornego na wysokie temperatury stopu niklu.

Ponadto, z uwagi na większą ilość ruchomych elementów, turbosprężarki te są bardziej wrażliwe na zanieczyszczony(stary) olej a przy okazji remontu/wymiany bardziej kosztowne.

¹ - w nowszych układach stosuje się silniki krokowe sterowane komputerem co daje większą precyzję w regulacji obrotów turbo. Przykład na obrazku gdzie widać turbinę zastosowaną w silniku Audi 3.0 V6 TDI.

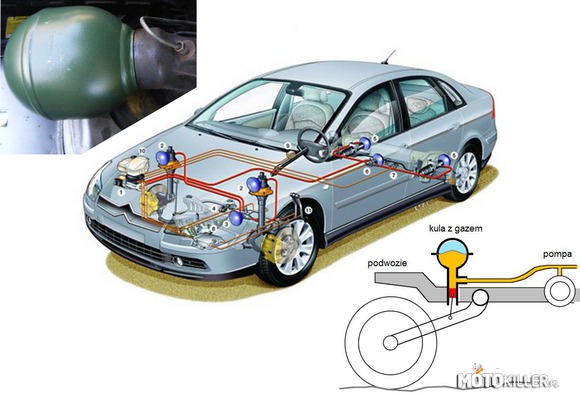

Zaletami dynamicznej regulacji zawieszenia w autach osobowych(z przyczyn oczywistych nie wspominam o autach terenowych) jest możliwość regulacji prześwitu podczas jazdy. Przy małych prędkościach auto stoi wyżej aby samochód bez problemu mógł przejechać np. przez próg zwalniający, natomiast gdy auto jedzie z dużą prędkością po równej asfaltowej drodze może się obniżyć aby do minimum zmniejszyć opór powietrza i zwiększyć aerodynamikę nadwozia.

Jedyną i chyba największa wadą tego rozwiązania są duże koszty przy ewentualnych naprawach. W starszych autach naprawa takiego układu niejednokrotnie przewyższa cenę całego auta. Niemniej jednak dobre układy potrafią wytrzymywać przebiegi około 200 tys. km przy odpowiednim użytkowaniu i konserwacji.

Rozwinę trochę temat samych sfer(zielony element na zdjęciu). Mianowicie mają one kształt(jak sama nazwa wskazuje) kul w których płyn i gaz oddzielone są membraną. To w nich odbywa się sam proces „sprężynowania”. Płyn naciskając na membranę spręża gaz, przez to są one jednym z elementów które ulegają uszkodzeniom.

Opis do schematu:

- Centralka elektrohydrauliczna

- Przednie sfery

- Przedni regulator sztywności

- Czujnik położenia zawieszenia przedniego

- Tylne sfery

- Tylny regulator sztywności

- Czujnik zawieszenia tylnego

- Moduł BSI

- Czujnik położenia koła kierownicy

- Zbiornik płynu hydraulicznego

- Czujnik położenia pedału gazu

Ciągle tylko silniki w układzie rzędowym albo w układzie V, dla odmiany proszę,,SILNIK WANKLA''

ZASADA DZIAŁANIA:

W tym silniku tłok w kształcie zbliżonym do trójkąta (trójkąt Reuleaux o lekko "wypukłych" bokach), mimośrodowo umieszczony w epitrochoidalnym korpusie, obracając się tworzy komory: ssawną, sprężania, rozprężania (pracy) i wydechową. W zależności od kąta obrotu tłoka komory te zmieniają kształt i objętość. W czasie jednego obrotu wału, silnik wykonuje 3 cykle pracy - ssanie, sprężanie, wydech - silnik dwusuwowy wykonuje w czasie jednego obrotu wału jeden cykl pracy, czterosuwowy zaś na jeden cykl pracy potrzebuje dwóch obrotów wału. W momencie, gdy mieszanka paliwowo-powietrzna jest maksymalnie sprężona następuje zapłon. Mieszanka paliwowo-powietrzna dostarczana jest przez kanał doprowadzający, a spaliny odprowadzane przez kanał odprowadzający. Ruch tłoka jest przenoszony na mimośrodowe odcinki wału centralnego. Ruch rotora jest kształtowany przez koła zębate nieruchomo przymocowane do płaskich ścian komory i współosiowe z wałem centralnym.

To była zasada działania takiego silnika, czas na zastosowanie

ZASTOSOWANIE:

Silnik Wankla po raz pierwszy zastosowano seryjnie w samochodach NSU Spider – prezentacja miała miejsce w roku 1963 na salonie samochodowym we Frankfurcie. Cztery lata później firma Mazda zaprezentowała sportowy samochód Cosmo Sport z pierwszym silnikiem z dwiema komorami wyprodukowanym na licencji NSU-Wankla. W roku 1968 do produkcji wszedł model NSU Ro 80, także z silnikiem dwukomorowym.

Głównymi zaletami silnika Wankla są stosunkowo małe rozmiary i masa, prosta konstrukcja (mniejsza liczba elementów niż w klasycznych silnikach), niewielkie wibracje, niska hałaśliwość podczas pracy oraz osiąganie wysokich prędkości obrotowych i wysoka sprawność mechaniczna. Mimo to jest on stosowany rzadko, zaś wiele prób rozpowszechnienia tego typu silnika zakończyło się niepowodzeniem z powodu problemów konstrukcyjnych i technologicznych. Do produkcji rotorów oraz bloku silnika używano stopów na tyle słabych, że silniki zużywały się dosyć szybko. Główne wady silnika to trudne do uszczelnienia obszary pracy związane z przedmuchami; z tego względu mniejsze jest ciśnienie sprężania i mniejsza sprawność termodynamiczna. Są też większe straty ciepła na skutek bardzo niekorzystnej (szerokiej i płaskiej) komory spalania - co zwiększa straty ciepła i generuje naprężenia termiczne związane z "gorącą" i "zimną" strefą pracy silnika. Nie bez znaczenia jest też spore jednostkowe zużycie paliwa i duża emisja gazów spalinowych na jednostkę mocy. Ta wada, wraz z niedostateczną trwałością uszczelnień tłoka, jest powodem małego zainteresowania tym silnikiem w praktyce motoryzacyjnej. Były nawet sytuacje, gdy bloki silnikowe na skutek naprężeń termicznych nie wytrzymywały i pękały. W praktyce konstrukcja silnika była bardzo trudna do uszczelnienia, a silnik zużywał dużo paliwa.

Wraz z rozwojem techniki firma Mazda pokonała te problemy i zastosowała swój silnik w samochodzie Mazda RX-7. Obecnie już nie produkuje się tego modelu. Zastąpił go nowszy Mazda RX-8. Zastosowany w modelu RX-8 silnik Wankla nazwano Renesis. Kilkakrotnie zdobył on nagrody za najlepszy silnik roku. Konstrukcja silnika jest na tyle uniwersalna, że firma Mazda testuje silnik Wankla – Renesis używający jako paliwa wodoru (RX-8 Hydrogen RE concept car). 22 czerwca 2012 roku Mazda zakończyła produkcję modelu RX-8, który był ostatnim na świecie samochodem z silnikiem Wankla.

‹ pierwsza < 1 2 3 4 > ostatnia ›