Szukaj

Znalazłem 8 takich materiałów

Drutowanie/naprawa wytrzymała już 1.5 roku i nic nie odpadło, ruda nigdzie nie wyszła, na wiosnę film po 2 latach i 2 zimach od naprawy.

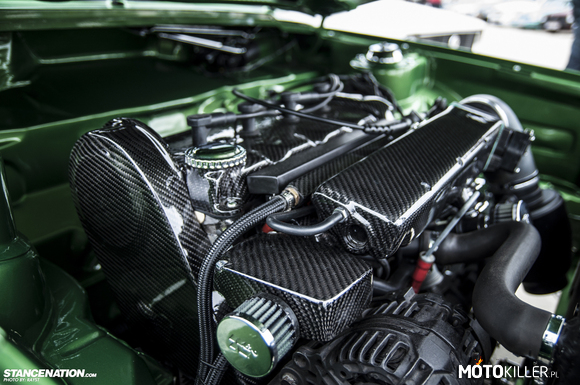

Dzisiaj prezentuję "dziecko nowej ery" pt. Alfa Romeo 4C. Auto jest produkowane od 2013 roku w Modenie (obok Maserati).

Dlaczego wdarło się na listę? Ponieważ ten wynalazek jest surową i absolutnie bezwzględną maszyną do świrowania. Całość waży niecałe 900KG, do produkcji stosuje się włókno węglowe, aluminium oraz laminowane tworzywa sztuczne. Autko jest pozbawione wszystkiego co zbędne (radio jest darmową opcja, ale producent tego nie zaleca, aby nie podwyższać masy.) Miałem okazję siedzieć w tej Alfie i jestem oczarowany. Jest proste i piękne.

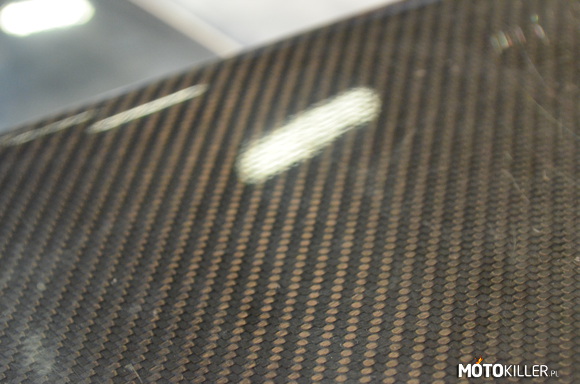

W porównaniu z klasycznymi, wykonanymi ze stali, sprężyny z polimerów mają kilka wad. By mogły pochwalić się zbliżoną charakterystyką pracy muszą być np. grubsze i większe. W stosunku do stalowych mają jednak dwie trudne do przecenienia zalety - nie są podatne na korozję i - co najważniejsze - legitymują się zdecydowanie mniejszą masą. Jedna wykonana z CRP sprężyna waży zaledwie 1,6 kg. Dla porównania masa elementu wykonanego ze stali to 2,7 kg. W teorii oszczędność 1,1 kg wydaje się niewielka, ale w przypadku jednego auta sprężyny zmniejszą masę pojazdu o 4,4 kg a to aż połowa masy nieresorowanej!

Rdzeń sprężyny składa się z długich, splecionych ze sobą włókien szklanych, nasączonych żywicą epoksydową. Wzdłuż kilkumilimetrowej średnicy włókna centralnego, specjalna maszyna nawija kolejne włókna, na zmianę pod kątem + 45 i - 45 stopni. Tak powstałe warstwy naciągu i nacisku napierają na siebie. Dzięki temu, mogą lepiej absorbować napięcia działające na sprężynę. W ostatnim etapie produkcji włókno jest hartowane w specjalnym piecu, w temperaturze ponad 100 stopni Celsjusza.

Włókna CRP można precyzyjnie dostosowywać do nałożonych na nie zadań, a surowiec z którego są wykonane ma najwyższej klasy jakość i właściwości. Jest wolny od korozji, również przy uderzeniu kamieniem oraz niewrażliwy na chemikalia np. na środki czyszczące do felg. No i ostatnia zaleta: jego produkcja zużywa o wiele mniej energii niż produkcja sprężyn stalowych.

Pierwszy model z wykonanymi z polimerów sprężynami trafić ma do salonów jeszcze w tym roku.

1

« poprzednia 1 następna »